Применение и обработка древесных плит

Для производства плоских деталей мебели применяются столярные, волокнистые, стружечные плиты, фанера, а так же щиты рамочной конструкции.

Столярные плиты состоят из внутреннего слоя и двух наружных слоев, которые склеиваются друг с другом под действием давления и температуры.

Столярные плиты с реечным заполнением требуют значительного количества ценного сырья. Они обладают высокой прочностью на изгиб, и им следует отдавать предпочтение при производстве деталей, которые будут испытывать большие нагрузки. При раскрое таких плит получаются большие количества отходов, так как приходится учитывать направление волокон облицовочного слоя и реечного заполнения.

На многих предприятиях отходы массивной древесины столярных и древесностружечных плит используются для второстепенных целей, чтобы сократить общее количество отходов. Рейки после раскроя плит связываются или склеиваются (по отдельным точкам) и облицовываются фанерой или древесноволокнистой плитой. Прочность на изгиб таких плит ниже, чем прочность на изгиб столярных плит, выпускаемых промышленностью, и область их применения ограничена изделиями, в которых допускаются пониженные требования к качеству.

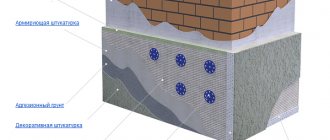

Для такой мебели на кухню выпускаются преимущественно щиты рамочной конструкции с различным внутренним заполнением. Эти щиты изготавливаются с точными окончательными размерами. В качестве внутреннего заполнения используют гофрированный картон, полоски волокнистых плит или фанеры, склеенные в виде решетки, бумагу, пропитанную смолой, и плиты из твердой полиуретановой пены, которые с обеих сторон закрываются волокнистыми плитами. Эти конструкции позволяют сэкономить древесину и обладают формоустойчивостью, но в большинстве случаев требуют значительных затрат труда при их производстве. Такие плиты применяют преимущественно для изготовления дверей и стенок мебели, которые не подвергаются нагрузкам на изгиб.

Плоскопрессованные стружечные и волокнистые плиты имеют высокую плотность, что обусловлено технологией производства и их структурой. Они мало разбухают и усаживаются по длине. Расход сырьевой древесины при их изготовлении ниже по сравнению с расходом древесины при производстве столярных и фанерных плит и частично покрывается за счет применения низкосортной древесины. Эти достоинства и возможность осуществлять полуавтоматическое производство лежат в основе народнохозяйственного значения производства стружечных и волокнистых плит. Благодаря отсутствию направления волокон в структуре этих плит имеется возможность рационально осуществлять их раскрой. Учет особенностей структуры требуется только условно. Поверхности плит могут облицовываться и отделываться различными способами. Обработку плит целесообразно осуществлять твердосплавным инструментом из-за их высокой плотности и содержания синтетической смолы.

Если тонкие волокнистые плиты большей частью применяются в качестве задних стенок и доньев ящиков, то древесностружечные плиты, изготовленные методом плоского прессования, и волокнистые плиты средней плотности, толщиной более 10 мм, предназначены для изготовления плоских конструктивных групп, таких, как дверки, стенки и полки. Древесностружечные плиты, изготовленные методом экструзии, имеют ограниченное применение при изготовлении мебели и должны быть облицованы, так как прочность этих плит на изгиб очень мала.

Фанера в основном применяется для изготовления задних стенок мебели и доньев выдвижных ящиков, так как она обладает очень высокой прочностью и при хорошем качестве наружного слоя ее можно только покрыть лаком и отшлифовать. Однако при ее производстве и раскрое получаются значительные общие отходы. Поэтому фанера все чаще заменяется твердыми древесноволокнистыми плитами.

Мебель в стиле хай-тек своими руками

Шкаф-кровать

В современных интерьерах часто устанавливают многофункциональные конструкции, такие как шкаф-кровать. Это довольно эргономичное изделие, которое позволяет выгодно использовать свободное пространство.

В процессе работы потребуются следующие инструменты:

- дрель;

- винтоверт;

- лучковая пила;

- рашпиль;

- мерная лента;

- электрический лобзик;

- зажимы;

- отвертка;

- простой карандаш;

- строительный уровень;

- шлифовальная бумага;

- шурупы и прочие крепежи.

Цены на популярные модели электролобзиков

Электролобзик

Кроме того, понадобиться подготовить следующие материалы:

- мебельные панели;

- бруски и доски из древесины;

- крепежные элементы;

- механизм на шарнирах;

- материалы для создания ножек;

- декор.

Это базовый набор материалов и инструментов, используемых в ходе работы. Часто приходится докупать различные элементы – это связано с индивидуальностью каждого проекта.

Каждый проект уникален

Пошаговая инструкция

Шаг первый: подготавливаем лекала. Этот процесс имеет такую последовательность:

- необходимо перенести все детали чертежа на картонные листы;

- подписываем каждую деталь, чтобы исключить путаницу;

- отмечаем места, где будут соединяться все детали трансформера.

Пример чертежа

Шаг второй: собираем основание. Необходимо определиться с точными размерами всех частей каркаса, а затем выполнить следующие действия:

- раскроить детали с помощью готовых лекал;

- вырезать все детали по разметке с помощью электрического лобзика, а затем отшлифовать кромки;

- перенести метки расположения креплений с лекала на детали каркаса;

- соединить детали еврошурупами — для этого потребуется по краям сделать предварительные отверстия.

Распиливаем детали

Шлифуем поверхность

Соединяем части основания между собой

Шаг третий: делаем короб под матрац. Это наиболее трудоемкий процесс изготовления шкафа-кровати, с которым сможет справиться далеко не каждый новичок. Во время раскроя рекомендуется проявлять внимательность и следовать точным обозначениям.

Процесс изготовления короба имеет следующие особенности:

- Из листа фанеры потребуется вырезать днище и заднюю стенку конструкции.

- Изготовить боковые стенки, а затем края деталей обработать с помощью наждачной бумаги и кромочной ленты.

- Еврошурупами закрепить полученные детали стенок к фанерному основанию. Потребуется соблюдать промежутки между креплениями в 30 сантиметров.

- По всем периметру конструкции следует уложить бруски из древесины — они будут выполнять функцию поддержки подматрасника. Их размер должен быть около 5×5 сантиметров. Фиксируются они по боковым частям с использованием саморезов.

- Для изготовления самого подматрасника используют доски, которые присоединяются с помощью шурупов к брусу. Они должны свободно доставать от одного края к другому, поэтому необходимо правильно рассчитать длину. Фиксируют их в том же месте, где и днище из фанеры. Расстояние между ними должно быть около 20 сантиметров.

Распиливаем ДСП

Делаем стенки короба под матрац

Фиксируем ламели

Шаг четвертый: установка трансформирующего механизма Благодаря наличию такого механизма короб будет при необходимости выдвигаться. Монтаж имеет следующие нюансы (такие действия рекомендуется проводить в паре с помощником):

- Петли механизма закрепляются на подматраснике и основном каркасе кровати. Важно помнить, что основная нагрузка должна быть именно на неподвижном каркасе конструкции.

- Необходимо правильно сопоставить размеры этих двух элементов, а затем соединить.

- По завершению процесса монтажа необходимо поднять подматрасник, для того чтобы убедиться в соответствии размеров по отношению к каркасу.

- Правильно установить шарниры можно только при использовании строительного уровеня — это позволит кровати подниматься без каких-либо препятствий. Необходимо получить строго одну линию в месте фиксации нижней части подматрасника и верхушки каркаса.

Этот процесс можно значительно облегчить при помощи установки дополнений, который влияют на ход механизма (газовые подъемники). Такая система особенно пригодится в том случае, если кровать будет использоваться ребенком — это позволит ему с минимальными усилиями трансформировать конструкцию.

Установка газового подъемника

Шаг пятый: делаем изголовье конструкции. Важно учитывать, что изголовье трансформера должно быть мягким, особенно если это детская кровать. Кроме того, из подобного мягкого материала потребуется сделать низ боковин кровати. Наиболее доступный вариант мягкой спинки – обивка мебельным поролоном. При необходимости его можно заменить на синтепон.

Способ изготовления спинки:

- Сложить материал в несколько раз.

- Обшить мягкий материал с лицевой стороны любой декоративной тканью.

- Для того чтобы упростить уход можно сделать обивку кровати с молниями — это позволит ее снимать при необходимости, стирать.

- Общая высота мягкой части должна быть около 60-70 сантиметров, а иногда даже 100 сантиметров. Делается это для того, чтобы человек упирался головой в мягкую обивку в сидячем положении, именно поэтому она нужна и по бокам.

- Обивку фиксируют на каркасе с помощью винтов и петель из ткани (можно использовать специальные резинки). Если ее не предполагается в дальнейшем снимать, то можно воспользоваться для подобных целей металлическими скобами и мебельным степлером.

Распиливаем листы

Отмечаем расположение пуговиц

Фиксируем поролон

Закрепляем обивку

Присоединяем пуговицы

Более подробно о том, как сделать каретную стяжку, читайте в специальной статье.

Шаг шестой: делаем ножки. Ножки трансформирующейся кровати в обязательном порядке должны двигаться. Для этого рекомендуется использовать планку из металла с изгибами.

Способ крепления ножек:

- замерить высоту подматрасника над уровнем пола, чтобы получить оптимальную высоту ножек;

- замерить ширину подматрасника, а затем рассчитать длину планки;

- просверлить отверстия для крепежей на самой ножке и коробе;

- после установки креплений необходимо убедиться в подвижности ножек.

В процессе раскладывания конструкции потребуется прикрутить ножки, а затем установить на них саму кровать. Когда подматрасник будет подниматься, ножки скроются под шкафом. Кроме того, планка из металла способствует фиксации матраца на коробе — таким образом он не будет падать при раскладывании конструкции.

Делаем измерения подматрасника

Делаем отверстия для ножек

Устанавливаем кровать на металлические ножки

Шаг седьмой: декор конструкции. Благодаря существованию различных декоративных элементов можно замаскировать кровать-трансформер. Иногда такую конструкцию монтируют непосредственно в мебельную стенку (если она сочетается по стилю).

Пример расположения конструкции

Видео –Изготовление шкафа-кровати самостоятельно

Стол со стеклянной столешницей

Изделия из стекла выгодно сочетаются с различными предметами современно интерьера, к тому же, стеклянная столешница требует минимального ухода и за счет прозрачности не загромождает пространство.

В процессе изготовления потребуется следующее:

- лист прочного стекла толщиной не менее 0,6 сантиметров;

- ножки и крепежные элементы;

- столярный клей (после высыхания становится прозрачным);

- наждачная бумага для обработки краев;

- масло и растворитель;

- фанерный лист (потребуется при укладке стекла);

- линейка;

- маркер;

- молоток из резины;

- болгарка.

Для мебели используют каленое стекло

Пошаговая инструкция

Шаг первый: разрезаем лист стекла. Для этого необходимо на листе сделать соответствующие отметки, а затем разрезать его. Чтобы получить изделие правильной формы, стекло нужно расположить на идеально ровной поверхности (фанерном листе). Даже при наличии небольших посторонних фрагментов между стеклом и рабочей поверхностью можно сделать неправильный срез. При использовании стеклореза потребуется смазать его небольшим количеством масла — это позволит обеспечить лучшее скольжение.

Роликовый стеклорез

Шаг второй: обрабатываем заготовку по краям. Необходимо с помощью напильника сделать края стеклянной столешницы округлыми. Во время работы потребуется надеть защитные очки и маску, чтобы избежать попадания стеклянной пыли в лицо. На этом этапе следует сформировать правильную форму краев.

Обработка обязательно проводится с водой!

Шаг третий: сборка конструкции. Для того, чтобы стол получился ровным, важно проявлять внимательность на этом этапе. Потребуется сделать предварительную разметку, чтобы знать, где будут располагаться ножки. После чего в верхней части ножек делают отверстия под присоски, а затем фиксируют их клеем. Чаще всего для закрепления столешницы достаточно лишь присосок, поэтому отсутствует необходимость использования дополнительных крепежей.

Когда клей подсохнет, он должен стать полностью прозрачным и незаметным для окружающих

Готовый стол нужно протереть влажной тряпкой и установить в помещение

Выбор и применение шпона

Шпон представляет собой тонкие листы древесины, которые наклеиваются на несущие конструкции. В зависимости от способа производства различают шпон, строганный и лущеный, в зависимости от назначения его делят на облицовочный, подоблицовочный и упрочняющий.

Облицовочный шпон изготавливается из древесины декоративных пород (большей частью это шпон строганный) толщиной менее 1 мм. Он, прежде всего, определяет внешний вид мебели.

Подоблицовочный и упрочняющий шпон выполняет конструктивные задачи. Такой шпон изготавливается из более дешевых пород древесины толщиной 0,7-1,8 мм путем лущения. В большинстве случаев текстура и цвет шпона лущеного не имеют значения.

При облицовывании экструзионных древесностружечных плит, прежде всего, ставится задача увеличить их прочность на изгиб. Для этой цели применяется лущеный шпон толщиной до 2 мм, который наклеивают таким образом, чтобы направление волокон шпона было параллельно направлению производства плит.

Большое значение приобретает склеивание древесных плит шпоном из древесины более дешевых пород, с неярко выраженной структурой, который до сих пор применялся только для второстепенных целей. После облицовывания на этот шпон с помощью одного-четырех цилиндров методом печати наносится рисунок текстуры древесины декоративных пород.

Благодаря наличию пор в шпоне имитация выглядит настолько правдоподобной, что даже специалисту трудно отличить шпон с напечатанным на нем рисунком от подлинного шпона. Этот экономичный способ позволяет при известных обстоятельствах достигнуть значительной экономии и наиболее рационально использовать шпон. Например, шпон из заболонной ореховой древесины, который прежде большей частью попадал в отходы, превосходно можно использовать для нанесения на него текстуры древесины методом печатания.

При выборе шпона в основном следует обращать внимание на достаточное выравнивание напряжений, чтобы не произошло коробления. Так как различные породы древесины по-разному разбухают и усаживаются в тангенциальном и радиальном направлениях, то нельзя одну сторону изделия облицовывать лущеным шпоном, а другую строганным шпоном, даже если шпон будет одной породы древесины. В лущеном шпоне усадка шпона по ширине всегда соответствует тангенциальной усадке, в строганном шпоне — большей частью радиальной усадке. Облицовывание шпоном различной толщины приводит при изменениях влажности и температуры окружающего воздуха к появлению значительных напряжений.

Применение формованных деталей из стружки

В настоящее время для различных целей все больше применяются детали, формованные из стружки. Технология подготовки стружки аналогична технологии, применяемой при производстве стружечных плит. В прессе со специальными и очень дорогими инструментами изделию придается определенная форма. Поверхность прессованных из стружки деталей может быть, затем облицована или отделана, после чего уже не требуется никакой обработки. Для изготовления мебели могут быть сделаны, например, профилированные и фигурные крышки столов, сиденья стульев, ножки, небольшие корпусные изделия и другие конструктивные элементы. Этим способом также изготавливаются футляры для телевизоров и радиоприемников.

Применение прессованных деталей из стружки позволяет значительно сэкономить древесину, так как в качестве сырья большей частью используются отходы. Кроме того, значительно упрощается процесс изготовления мебели. Обычно при использовании прессованных деталей из стружки отпадают многие операции, связанные с последующей их обработкой. При массовом производстве стоимость изготовления прессованных деталей из стружки, как правило, ниже стоимости изготовления обычных конструктивных элементов, и она снижается с увеличением объемов производства.

Мебель в стиле лофт своими руками

Столик

Для изготовления конструкции потребуется подготовить следующее:

- доски;

- ножки;

- шурупы;

- шлифмашинка;

- дрель;

- морилка;

- лак.

Шлифмашинка

Цены на популярные модели эксцентриковых шлифмашин

Эксцентриковая шлифмашина

Пошаговая инструкция

Шаг первый: необходимо предварительно сделать чертеж конструкции с обозначением места крепления деталей.

Примерная схема столика

Шаг второй: с помощью шурупов или гвоздей следует соединить детали каркаса, как показано на фото ниже.

Соединяем детали

Шаг третий: далее необходимо установить уголки для ножек и закрепить их.

Установка уголков

Крепление ножек

Шаг четвертый: после чего потребуется тщательно отшлифовать все части конструкции с помощью крупнозернистой и мелкозернистой наждачной бумаги.

Шлифовка деталей

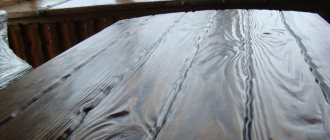

Шаг пятый: последним этапом будет обработка столика с помощью морилки и лака.

Покрытие морилкой или лаком

Готовый столик

Видео – Стол и стеллаж в стиле Лофт

Кресло из деревянных поддонов

Кресло из деревянных поддонов гармонично впишется в интерьер стиля лофт. К тому же, такая конструкция будет иметь низкую себестоимость.

В процессе работы понадобится следующее:

- деревянные паллеты;

- наждачная бумага;

- шурупы;

- пила;

- морилка, лак;

- ткань для обивки.

Цены на различные виды лаков по дереву

Лак по дереву

Пошаговая инструкция

Шаг первый: потребуется тщательно отшлифовать паллеты с помощью наждачной бумаги, а затем покрыть их слоем морилки и лака.

На наружной поверхности не должно быть заусенцев, иначе можно получить занозу

Шаг второй: друг на друга установить несколько поддонов, сформировать из них сиденье и спинку.

Закрепляем спинку к основанию металлическими уголками

Шаг третий: из дополнительных поддонов выкраиваем детали.

Подлокотники фиксируются на конструкции такими же мебельными уголками

Шаг четвертый: обшиваем спинку и сиденье мягким материалом нужного цвета.

Готовое сиденье

В одной из наших статей рассмотрим различные варианты самостоятельного изготовления кресел из дерева.

Применение и обработка полимерных материалов

Все возрастающий дефицит древесины вынуждает мебельную промышленность все чаще заменять ее различными полимерными материалами.

По утверждению Бема, в 1980 г. соотношение замены древесины пластмассами будет составлять от 1:5 до 1:3. Пластмассы в зависимости от вида имеют по сравнению с древесиной целый ряд преимуществ: стойкость к механическим, климатическим, химическим и термическим нагрузкам, возможность получения профилированных погонажных деталей, ящиков, красивой по форме фурнитуры. Кроме того, их отличает простота в обработке и удобство при уходе. Встройка гигиеничных хлебниц, выдвижных ящиков и емкостей для сыпучих продуктов из пластиков в кухонную мебель, направляющих для раздвижных дверок и выдвижных ящиков повышают потребительскую ценность и функциональную надежность мебели. Упрощается изготовление мебели, так как отпадает целый ряд технологических операций.

Уже несколько десятилетий полимерные материалы известны как материалы для склеивания древесины. Клеи на основе синтетических смол обеспечивают высокую прочность и благодаря короткому времени схватывания позволяют наладить поточное производство.

Следующей областью применения полимеров является отбелка поверхностей. Наряду с покрытиями, различными лаками на базе синтетических смол, получают высокопрочные покрытия поверхности путем напрессовывания, в горячем прессе пропитанной синтетическими смолами бумаги с напечатанными декоративным рисунком. Для этого используют прессы как высокого, так и низкого давления. Такая технология широко применяется в производстве кухонной мебели. Кроме значительной экономии шпона, при применении декоративной пленки на основе пропитанных бумаг можно без труда подобрать поверхности по цвету и текстуре. Декоративная пленка устойчива к воздействию света, тепла и влаги.

Пропитанная смолой бумага без напечатанного на ней рисунка используется как внутренний слой под облицовку из шпона для выравнивания поверхности древесностружечной плиты. Эта бумага используется также в качестве грунта при нанесении цветного лака.

В последнее время все большее значение приобретают облицовочные материалы на базе ненасыщенных полиэфиров

Материалы на базе ненасыщенных полиэфиров позволяют получать пленки, как с тисненой, так и нетисненой поверхностью, с напечатанным на них рисунком или одноцветные, а также пленки различной толщины и с разной степенью блеска. Такие пленки, применяя невысокое давление, можно наклеивать на любые поверхности, даже на слегка изогнутые.

Возможность комбинирования пластика с древесиной заключается в применении пенистых материалов в качестве внутреннего заполнения щитовых элементов. Такие щиты значительно легче, чем древесностружечные плиты, однако выдерживают меньшую нагрузку на изгиб.

Особое значение пенистые материалы из полиэфира и полиуретана могут приобрести при производстве формованных деталей, которые не удается или удается с большим трудом выполнить из древесины. Например, при реставрации разных изделий или внутренней отделки с помощью пенистых материалов удается полностью восстановить внешний вид оригинала. Широкое распространение найдут формованные детали с соответствующими профилями, способные выдерживать соответствующую статическую нагрузку, которые позволят применять более простые принципы соединения при конструировании. Но в этой области только сейчас начинается исследование и проектирование.

Учитывая специфические особенности полимерных материалов, можно добиться улучшения функциональной надежности мебели и повысить ее качество.

Преимущества шкафов-купе

Шкафы-купе обладают следующими плюсами:

- Экономия пространства. Простые шкафы требуют места для их открывания. Шкафов-купе это не касается, они позволяют экономить место в помещении и подходят даже для малогабаритной квартиры. Так как раздвигающиеся двери не забирают место, купе можно устанавливать даже в очень узкие ниши.

- Вместительность. Для хранения вещей в купе используется абсолютно весь объем по глубине, высоте и ширине.

- Универсальность. Изделие подойдет в любое помещение независимо от его дизайна и назначения.

- Многофункциональность. В купе могут храниться любые предметы. Наполнение шкафа можно выбрать самостоятельно: количество элементов и их расположение, наличие дополнительных отделений, гладильной доски и так далее. В купе можно даже встроить компактное рабочее место.

- Зонирование. Посредством купе можно разделить помещение на функциональные зоны. Такой прием может использоваться в квартирах-студиях.

- Большой выбор дизайна. В отличие от стандартных шкафов вы можете сами выбрать дизайн купе, по максимуму приблизив его к общему стилю интерьера. Можно использовать материалы различных цветов и фактур и их сочетания. Можно использовать шкафов с зеркальными поверхностями. Это дает возможность визуально сделать помещение просторнее, а также устранить необходимость дополнительно покупать большое зеркало.

- Надежность. Шкафы-купе лишены минусов стандартных конструкций: двери не будут расшатываться и отпадать. Уход за ними очень простой. Достаточно регулярно очищать шкаф и следить за состоянием колесиков.

Мнение эксперта

Коржавин Даниил Дмитриевич

Конструктор стильной домашней мебели

При ряде преимуществ шкафы-купе стоят не дороже простых. Большой выбор дает возможность подобрать изделие, соответствующее финансовым возможностям и желаниям покупателя.

Применение металлов

Прежде всего, с целью повышения функциональной надежности почти всю монтажную фурнитуру изготавливают из металла. Она обеспечивает высокую прочность, почти не изнашивается и легка в обращении.

Широкие возможности при конструировании открываются с применением хромированных или лакированных металлических ножек для мебели, каркасов мебели для сидения из стальных профилей и из легких металлов. При этом отпадают испытывающие большую нагрузку соединения из древесины. Кроме того, такие изделия очень легко чистить.

В целом для изготовлении мебели приведены основные используемые в производстве материалы. Наряду с приведенными примерами имеются еще другие области применения металлических деталей при производстве мебельной продукции, в том числе фурнитуры.

Так же советую почитать обзорную статью –Обзор напольного покрытия – Линолеум/мармолеум «Forbo». Удачи в строительстве и ремонте! Пишите в комментариях и подписывайтесь на новые статьи .